|

Numar proiect

|

2023/058

|

|

Nume proiect

|

“RobotRail” – Sistem de culisare de un brat robotic colaborativ

|

|

Promotor proiect

|

Rolix Impex Series Srl

|

|

Aria de focusare proiect

|

Mediu industrial

|

|

|

|

|

1. Introducere și

contextul proiectului

|

Scopul

proiectului RobotRail este dezvoltarea și validarea unui sistem liniar

modular de culisare pentru brațe robotice colaborative, capabil să

deservească minimum 4 posturi de lucru distincte. Sistemul

urmărește creșterea flexibilității și a

productivității în aplicații industriale de sudură,

vopsire și manipulare, prin extinderea volumului de lucru al cobotului,

reducerea timpilor morți și posibilitatea operării cu unul sau

doi coboti în paralel, pe aceeași infrastructură mecanică.

1.1 Prezentarea conceptului

RobotRail și a nevoii industriale

Conceptul RobotRail pornește de la necesitatea industriei de a utiliza

cobotul nu doar într-o zonă fixă, limitată, ci ca resursă

mobilă, care se poate deplasa succesiv între mai multe posturi de lucru.

În prezent, multe linii de producție sunt fragmentate, fiecare

stație având echipamente parțial utilizate, iar reconfigurarea

fluxului implică costuri ridicate și timpi mari de întrerupere.

RobotRail

propune o șină liniară modulară pe care este montat unul

sau doi coboti colaborativi. Șina interconectează minimum 4 posturi

de lucru dotate cu dispozitive (mese fixe sau rotative), astfel încât cobotul

devine o resursă partajată între celule, executând secvențial

sau alternant operații de sudură, vopsire sau manipulare. Nevoia

industrială vizată este creșterea gradului de utilizare a

cobotului, reducerea investițiilor în multiple celule robotizate fixe

și facilitarea reconfigurării rapide a fluxurilor de

producție.

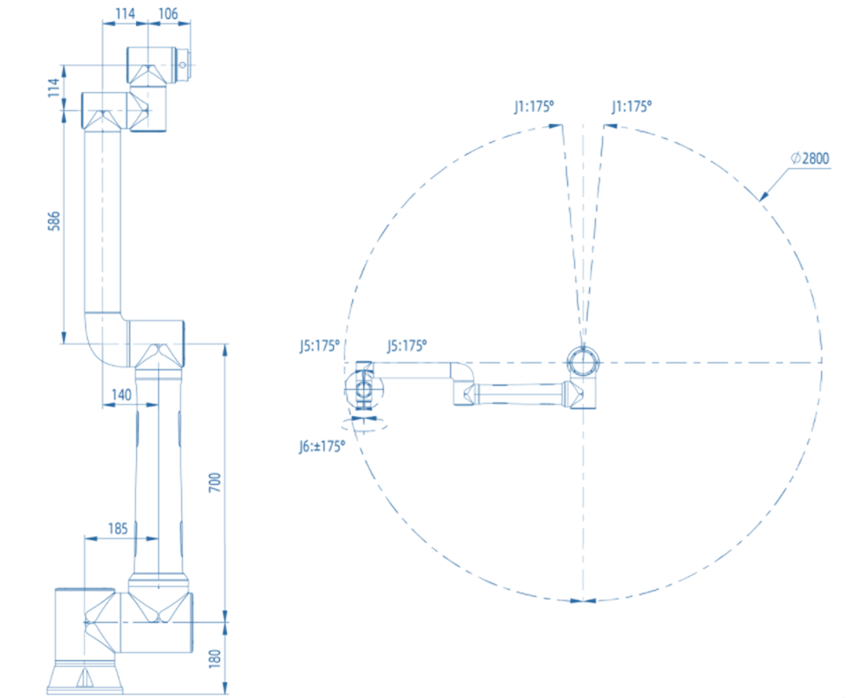

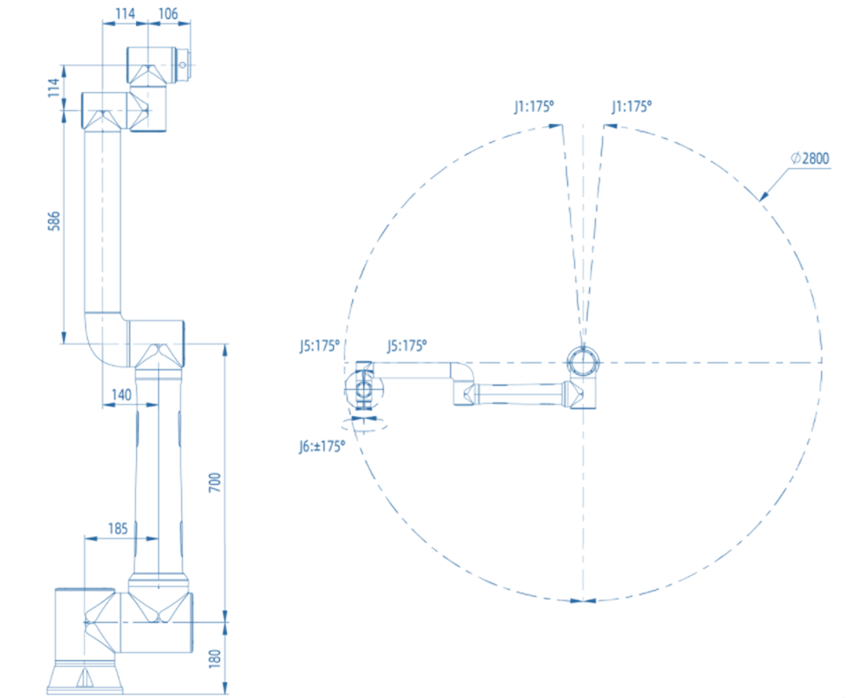

1.2 Caracteristicile cobotului

utilizat (1400 mm lungime, +/-0,02 mm fidelitate)

Cobotul utilizat în proiect are o rază de lucru de aproximativ 1400 mm

și o fidelitate a mișcării de +/-0,02 mm, valori adecvate

pentru aplicații ce necesită precizie ridicată: sudură de

cordoane fine, aplicare controlată de strat de vopsea, manipulare

precisă a pieselor și a subansamblelor. Sarcina maximă de 10

kg permite manipularea pieselor de dimensiune mică și medie, precum

și utilizarea unor capete de lucru specializate (pistolet de

sudură, pistol de vopsire, grippere mecanice sau pneumatice).

Aceste

caracteristici impun cerințe clare asupra sistemului RobotRail:

rigiditate mecanică suficientă pentru a nu afecta precizia

cobotului, ghidaje și acționări liniare cu joc minim, precum

și control fin al poziționării pe șină. Fidelitatea

de +/-0,02 mm trebuie menținută pe întreaga lungime utilă,

ceea ce presupune o proiectare atentă a structurii portante și o

calibrare riguroasă a ansamblului cobot–șină–posturi de lucru.

1.3 Extinderea

mobilității cobotului printr-un sistem liniar multi-post

În configurația clasică, cobotul este montat pe o bază

statică și poate deservi doar volumul de lucru definit de cei 1400

mm rază. Prin introducerea sistemului liniar RobotRail, volumul de lucru

se extinde de-a lungul șinei, permițând cobotului să se

deplaseze controlat între minimum 4 posturi de lucru, configurate de-a lungul

liniei sau în jurul acesteia. Cobotul nu mai este asociat unei singure

aplicații, ci devine un element mobil de automatizare, redistribuit rapid

acolo unde este nevoie în fluxul tehnologic.

Sistemul

multi-post permite, de exemplu, ca la un post să se realizeze sudura

componentelor, la alt post să se facă manipularea sau

pregătirea pieselor pentru vopsire, iar la un al patrulea post să

se efectueze operații finale de manipulare sau control. Deplasarea pe

șină este sincronizată cu programele de lucru ale cobotului,

astfel încât poziționarea la fiecare post este reproductibilă

și sigură.

Tabel

1 – Comparație între utilizarea unui cobot fix și utilizarea unui

cobot pe sistemul RobotRail (multi-post)

|

Criteriu

|

Cobot fix (bază statică)

|

Cobot pe RobotRail (sistem liniar multi-post)

|

|

Aria

de lucru

|

Limitată

la raza de 1400 mm

|

Extinsă

pe lungimea șinei + raza de 1400 mm la fiecare post

|

|

Număr

posturi deservite

|

1

post de lucru

|

Minimum

4 posturi de lucru, extensibil

|

|

Grad

de utilizare a cobotului

|

Mai

scăzut (timpi morți mari între operații)

|

Mai

ridicat (se mută între posturi, sarcini succesive)

|

|

Flexibilitate

la reconfigurare

|

Redusă;

mutarea cobotului implică reproiectare mecanică

|

Ridicată;

se pot adăuga/înlocui posturi pe linia RobotRail

|

|

Tipuri

de aplicații

|

De

regulă o aplicație dominantă (de exemplu doar sudură)

|

Combinații

sudură, vopsire, manipulare, procese hibride

|

|

Investiție

în roboți

|

Mai

mulți roboți fixați pentru posturi diferite

|

1–2

coboti mobili deservesc mai multe posturi

|

|

Posibilitatea

lucrului în paralel

|

Limitată

(fiecare robot lucrează izolat)

|

Posibilă

cu 2 coboti pe aceeași șină, în zone de lucru separate

|

|

Utilizarea

meselor de lucru

|

De

obicei o singură masă/dispozitiv

|

Mese

fixe și rotative la multiple posturi pe același sistem

|

|

Scalabilitate

|

Scalare

prin adăugare de celule independente

|

Scalare

prin prelungirea șinei și adăugarea de noi posturi/coboti

|

|

Integrare

în fluxul tehnologic

|

Punctuală,

focalizată pe o singură etapă

|

Conectează

mai multe etape (sudare, vopsire, manipulare, manipulare finală)

|

1.4 Domenii de aplicare:

sudură, vopsire, manipulare, procese hibride

RobotRail este orientat prioritar către aplicații de sudură,

unde cobotul echipat cu pistolet de sudură se deplasează între mai

multe dispozitive, fiecare conținând repere sau subansamble diferite.

Prin utilizarea meselor fixe sau rotative, se pot realiza suduri

longitudinale, circumferențiale sau configurații complexe,

fără a instala mai multe celule de sudură independente.

În

aplicațiile de vopsire, sistemul permite poziționarea cobotului în

fața diferitelor fixture-uri sau standuri de piese, optimizând acoperirea

suprafețelor și reducând manipularea manuală. În manipulare,

cobotul poate încărca și descărca utilaje, poate alimenta

linii de producție sau poate prelua piese finite, deplasându-se de-a

lungul șinei între zona de alimentare și zona de depozitare sau

control. Procesele hibride, de tip sudură–manipulare sau

vopsire–manipulare, devin fezabile în cadrul aceleiași infrastructuri

RobotRail, care funcționează ca un schelet flexibil de automatizare

între mai multe etape ale fluxului tehnologic.

1.5 Comparație între

prinderile pe podea, tavan și perete pentru sistemul RobotRail

Sistemul RobotRail poate fi instalat în mai multe configurații de

prindere: pe podea (pe o masă sau direct pe sol), de tavan sau pe

perete. Alegerea configurației depinde de spațiul disponibil, tipul

aplicației, condițiile de lucru (de exemplu, prezența

stropilor de sudură sau a norilor de vopsea), precum și de

constrângerile structurale ale halei.

Prinderea

pe podea este, în general, cea mai robustă și mai simplu de

implementat, asigurând o bună rigiditate și acces facil la

echipamente. Prinderea de tavan eliberează suprafața de lucru

și este avantajoasă acolo unde fluxul de materiale la sol trebuie

să rămână neobstrucționat. Prinderea pe perete este o

soluție intermediară, utilă în spații înguste sau acolo

unde peretele este suficient de rezistent pentru a prelua sarcinile dinamice.

Tabel

2 – Comparație între prinderea pe podea, pe tavan și pe perete

|

Criteriu

|

Prindere pe podea

|

Prindere pe tavan

|

Prindere pe perete

|

|

Rigiditate

structurală

|

Foarte

bună, dacă fundația este adecvată

|

Depinde

de structura acoperișului

|

Depinde

de rezistența peretelui

|

|

Complexitate

de instalare

|

Redusă

– montaj clasic, acces facil

|

Mai

mare – necesită ancorări și verificări speciale

|

Medie

– necesită prinderi și verificarea peretelui

|

|

Acces

la posturile de lucru

|

Foarte

bun, echipamente la nivelul operatorilor

|

Foarte

bun, sol eliberat

|

Bun,

dar limitat de poziția laterală

|

|

Impact

asupra spațiului la sol

|

Ocupă

spațiu la sol / pe masă

|

Minim

– spațiul la sol rămâne liber

|

Poate

elibera parțial spațiul la sol

|

|

Protecție

la stropi/sprayer

|

Expus

la stropi de sudură / vopsea

|

Mai

puțin expus (poziție superioară)

|

Depinde

de înălțime și de ecrane de protecție

|

|

Mentenanță

|

Ușoară

(acces direct la elemente)

|

Mai

dificilă (lucru la înălțime)

|

Medie

– acces lateral, uneori la înălțime

|

|

Cost

de implementare

|

De

regulă cel mai redus

|

Mai

ridicat (structuri și ancorări suplimentare)

|

Intermediar,

funcție de structură

|

|

Adaptabilitate

la relocare

|

Relocare

relativ simplă

|

Relocare

mai dificilă

|

Relocare

medie, depinde de peretele nou

|

|

Stabilitate

la vibrații

|

Foarte

bună

|

Poate

fi afectată de vibrațiile structurii halei

|

Depinde

de rigiditatea peretelui

|

|

Cazuri

de utilizare tipice

|

Celule

clasice de sudură, manipulare

|

Linii

cu AGV/AMR, flux intens de materiale la sol

|

Spații

înguste, hale cu pereți portanți robuști

|

1.6 Comparație între

scenariul cu 1 cobot și scenariul cu 2 coboti pe RobotRail

RobotRail permite atât configurarea cu un singur cobot care se

deplasează între toate posturile de lucru, cât și configurații

cu doi coboti care lucrează în paralel pe aceeași șină

sau pe segmente separate.

Scenariul

cu 1 cobot este mai simplu din punctul de vedere al controlului și al

siguranței, având costuri de investiție mai reduse, dar fiind

limitat în ceea ce privește debitul de producție. Scenariul cu 2

coboti permite creșterea semnificativă a productivității

și a gradului de paralelizare a proceselor, însă presupune un

control mai complex, separare clară a zonelor de lucru și

soluții suplimentare de siguranță și sincronizare.

Tabel

3 – Comparație între configurarea cu 1 cobot și cu 2 coboti pe

RobotRail

|

Criteriu

|

Configurare cu 1 cobot

|

Configurare cu 2 coboti

|

|

Complexitate

de control

|

Redusă

|

Ridicată

(coordonare și evitare coliziuni)

|

|

Productivitate

/ debit

|

Medie

|

Ridicat

(lucru în paralel pe posturi diferite)

|

|

Cost

de investiție

|

Mai

redus

|

Mai

ridicat (al doilea cobot și echipamente)

|

|

Grad

de utilizare a șinei

|

Utilizare

secvențială a posturilor

|

Utilizare

intensă, mai multe posturi active simultan

|

|

Planificare

a ciclurilor

|

Simplă,

un singur flux de lucru

|

Complexă,

necesită orchestrarea sarcinilor

|

|

Siguranță

|

Mai

ușor de gestionat

|

Necesită

zone separate, senzori, logici avansate

|

|

Redundanță

operațională

|

Dacă

cobotul se oprește, linia se oprește

|

Un

cobot poate continua dacă celălalt are probleme

|

|

Flexibilitate

în reconfigurare

|

Reconfigurare

simplă a secvenței de posturi

|

Reconfigurare

cu condiția păstrării zonelor sigure

|

|

Cerințe

hardware suplimentare

|

Standard

(șină + 1 cărucior)

|

Șină

+ 2 cărucioare, separatoare, senzori suplimentari

|

|

Scenarii

tipice

|

Prototipare,

loturi mici, linii flexibile

|

Producție

de serie, cicluri scurte, cerințe mari de debit

|

1.7 Comparație între

posturi de sudură, vopsire și manipulare din punct de vedere al

cerințelor RobotRail

Cele trei tipuri principale de aplicații vizate în proiect –

sudură, vopsire și manipulare – impun cerințe diferite asupra

designului posturilor de lucru, a dispozitivelor și a mediului în care

operează RobotRail.

Posturile

de sudură necesită protecție împotriva stropilor și

temperaturilor ridicate, o masă de lucru bine împământată

și o geometrie care să permită accesul optim al pistoletului,

menținând precizia cobotului. Posturile de vopsire au cerințe

stricte privind curenții de aer, filtrarea și evitarea depunerilor

pe șină și pe mecanismul de culisare. Posturile de manipulare

sunt, în general, mai puțin solicitante din punct de vedere termic sau

de mediu, dar pot solicita cerințe mai ridicate de viteză și

repetabilitate la cicluri rapide.

Tabel

4 – Comparație între posturile de sudură, vopsire și

manipulare (cerințe pentru RobotRail)

|

Criteriu

|

Post de sudură

|

Post de vopsire

|

Post de manipulare

|

|

Precizie

necesară

|

Ridicată

(poziționare cordon)

|

Ridicată

(uniformitate strat)

|

Medie–ridicată

(poziționare piese)

|

|

Condiții

de mediu

|

Temperatură,

stropi metalici, fum de sudură

|

Ceață

de vopsea, solvenți, cerințe de exhaustare

|

Mediu

industrial standard

|

|

Protecție

pentru șină și cărucior

|

Ecrane

anti-stropi, protecții termice

|

Protecții

împotriva depunerilor de vopsea

|

Protecții

mecanice de bază

|

|

Tipuri

de dispozitive

|

Mese

fixe, mese rotative, jig-uri sudură

|

Suporturi

piese, rame, standuri suspendate

|

Paleți,

conveioare, rafturi

|

|

Viteză

de lucru

|

Medie

(limitări date de procesul de sudare)

|

Medie

(timp de acoperire și uscare)

|

Ridicată

(cicluri scurte de transfer)

|

|

Cerințe

de împământare

|

Critice

(circuit sudură)

|

Non-critice

|

Non-critice

|

|

Cerințe

de curățare/mentenanță

|

Curățare

periodică stropi, fum

|

Curățare

depuneri vopsea, filtre

|

Curățare

standard (praf, particule)

|

|

Interacțiune

operator

|

Supraveghere,

încărcare/descărcare dispozitive

|

Supraveghere

și control calitate vizual

|

Încărcare/descărcare,

logistică

|

|

Impact

asupra duratei de viață

|

Uz

mecanic și termic ridicat

|

Uz

chimic și depuneri

|

Uz

mecanic moderat

|

|

Soluții

de siguranță specifice

|

Ecrane

de protecție, cortine, senzori de arc

|

Sisteme

de ventilare, detecție vapori

|

Senzori

de prezență, protecție la ciupire

|

|

|

2. Analiza

cerințelor funcționale

|

2.1 Cerințe generale

pentru deservirea a minimum 4 posturi de lucru

Sistemul RobotRail trebuie să fie capabil să deservească

minimum 4 posturi de lucru distincte, configurate de-a lungul șinei

liniare. Fiecare post de lucru este asociat unui dispozitiv (masă

fixă, masă rotativă sau jig dedicat) și unui tip de

proces (sudură, vopsire, manipulare).

Din punct de vedere

funcțional, șina trebuie să permită:

- acces repetabil al cobotului la

fiecare post, cu poziționare în toleranțele de precizie impuse

de proces;

- definirea unor coordonate de

referință (frame-uri) stabile pentru fiecare post, astfel

încât programele cobotului să poată fi reutilizate și

reconfigurate ușor;

- posibilitatea de a organiza

posturile în succesiunea logică a fluxului tehnologic (ex. post 1 –

sudură, post 2 – sudură detaliu, post 3 – vopsire, post 4 –

manipulare/ambalare);

- asigurarea spațiilor de

siguranță între posturi, astfel încât deplasarea pe

șină să nu genereze riscuri de coliziune cu dispozitivele

sau cu operatorii.

Funcțional,

sistemul trebuie să permită extinderea la mai mult de 4 posturi

prin prelungirea șinei și integrarea de dispozitive suplimentare,

fără reproiectarea integrală a arhitecturii mecanice și

de control.

2.2 Cerințe specifice

pentru dispozitive (mese fixe, rotative, jiguri)

Dispozitivele de lucru (mese fixe, mese rotative, jiguri dedicate)

reprezintă punctele de interfață dintre RobotRail și

piesele de prelucrat. Ele trebuie să asigure prinderea fermă,

poziționarea repetabilă și accesul optim al cobotului la

zonele de interes (cordon de sudură, suprafață de vopsit,

puncte de manipulare).

Pentru

mese fixe, cerințele principale sunt legate de rigiditate, stabilitate,

posibilitatea de fixare a reperelor și compatibilitatea cu câmpul de

lucru al cobotului la poziția respectivă pe șină. Pentru

mesele rotative, se adaugă cerințe privind rigiditatea în

rotație, precizia de indexare și integrarea cu sistemul de control

(poziții predefinite, sincronizare cu mișcarea cobotului). Jigurile

dedicate (șabloane, bride, suporturi profilate) trebuie proiectate

astfel încât să reducă la minimum timpul de setare și să

asigure o poziționare repetabilă a pieselor, indiferent dacă

procesul este de sudură, vopsire sau manipulare.

Tabel

5 – Comparație între mese fixe, mese rotative și jiguri dedicate

(din perspectiva RobotRail)

|

Criteriu

|

Masă fixă

|

Masă rotativă

|

Jig dedicat (fixture)

|

|

Tip de mișcare

|

Statică

|

Rotire în jurul unui ax

|

Static sau cu mișcări limitate (clampare)

|

|

Complexitate mecanică

|

Redusă

|

Medie–ridicată (lagăre, antrenare, frânare)

|

Variabilă, în funcție de geometria reperelor

|

|

Rigiditate

|

Ridicată, ușor de obținut

|

Necesită dimensionare atentă

|

Depinde de design, poate fi foarte ridicată

|

|

Precizie de poziționare

|

Determinată de calibrarea inițială

|

Determinată de sistemul de indexare și servo

|

Determinată de suprafețele de referință

ale jigului

|

|

Flexibilitate pentru repere noi

|

Medie (se pot adăuga prinderi/modulări)

|

Medie (limitări geometrice la rotație)

|

Scăzută (optimizat pentru un anumit reper/serie)

|

|

Integrare cu controlul RobotRail

|

Minimă (doar frame de referință)

|

Necesită semnale de poziție, feedback

|

Minimă; logica e în design, nu în control

|

|

Cost de realizare

|

De regulă redus

|

Mai ridicat (mecanisme de rotație și control)

|

Variabil, poate fi ridicat pentru repere complexe

|

|

Timp de schimbare între repere

|

Mediu (reconfigurare manuală)

|

Mediu (adaptări ale fixărilor pe platou)

|

Foarte scurt, dacă reperul este același

|

|

Aplicații tipice

|

Manipulare, sudură simplă, vopsire planar

|

Sudură circumferențială, vopsire 360°

|

Sudură/vopsire/transfer pentru serii dedicate

|

|

Impact asupra ciclului RobotRail

|

Cicluri simple, mișcări previzibile

|

Necesită coordonare între rotație și cobot

|

Optimizează timpii pe reper, dar e mai puțin

flexibil

|

2.3 Cerințe de

sarcină utilă și stabilitate

Cobotul utilizat are o sarcină maximă de 10 kg, la care se

adaugă masa capetelor de lucru (pistolet de sudură, pistol de

vopsire, gripper). Sistemul RobotRail trebuie să fie dimensionat astfel

încât să nu apară deflecții semnificative ale șinei sau

ale căruciorului de culisare, nici în poziții extreme, nici în

mișcare dinamică cu accelerări/decelerări specifice

aplicațiilor industriale.

Cerințele

funcționale includ:

- dimensionarea șinei

și a elementelor de ghidare pentru a prelua momentele și

forțele generate de cobot la sarcina maximă și la

accelerările de lucru;

- limitarea deplasărilor

elastice (verticale și laterale) astfel încât precisia

globală, inclusiv contribuția șinei, să se încadreze

în toleranțele procesului (ex. menținerea

fidelității globale în jurul valorii de +/-0,02 mm sau în

fereastra admisă de aplicație);

- asigurarea

stabilității la schimbări rapide de direcție, mai

ales în aplicațiile de manipulare cu viteză mare;

- proiectarea și verificarea

sistemelor de prindere (pe podea, tavan, perete) pentru a prelua în

siguranță sarcinile dinamice.

Funcțional,

trebuie prevăzut un factor de siguranță adecvat atât pentru

sarcina statică, cât și pentru sarcina dinamică, ținând

cont de combinațiile de mișcări ale cobotului și ale

căruciorului RobotRail.

2.4 Cerințe de precizie,

repetabilitate și viteză

Pentru a valorifica fidelitatea mișcării cobotului (+/-0,02 mm),

sistemul RobotRail trebuie să asigure o precizie și o

repetabilitate a poziționării pe șină compatibile cu

acest nivel. Aceasta înseamnă:

- repetabilitate de

poziționare a căruciorului în dreptul fiecărui post de

lucru, astfel încât ramura de program a cobotului dedicată postului

să poată fi reutilizată fără recalibrări

frecvente;

- control al vitezei de deplasare

pe șină, care să permită atât mișcări

rapide între posturi (pentru reducerea timpilor morți), cât și

mișcări lente și controlate în zone de lucru sensibile

(de exemplu, apropierea de dispozitive sau de operator);

- profiluri de accelerație

și decelerație optimizate pentru a preveni vibrațiile

și a menține stabilitatea în timpul operațiilor de

precizie (suduri fine, zone de vopsire critică).

Cerințele

de precizie și viteză diferă în funcție de

aplicație. Sudura impune o precizie mai strictă la poziționarea

piesei și a torței, vopsirea are nevoie de viteză și

uniformitate de deplasare, în timp ce manipularea poate tolera abateri mai

mari, dar cere adesea viteze de lucru ridicate.

Tabel

6 – Cerințe funcționale pe tip de proces (sudură, vopsire,

manipulare)

|

Criteriu

|

Sudură

|

Vopsire

|

Manipulare

|

|

Precizie

poziționare piesă

|

Foarte

ridicată

|

Ridicată

|

Medie

|

|

Precizie

traiectorie cobot

|

Foarte

ridicată (cordon controlat)

|

Ridicată

(strat uniform)

|

Medie

(puncte de preluare/depune)

|

|

Viteză

de deplasare pe șină

|

Medie

(nu trebuie să inducă vibrații)

|

Medie–ridicată

(optim pentru timp de ciclu)

|

Ridicată

(transfer rapid între posturi)

|

|

Stabilitate

la vibrații

|

Critică

|

Importantă

|

Importantă,

mai ales la greutăți mari

|

|

Repetabilitate

posturi

|

Critică

(poziții fixe pentru dispozitive)

|

Critică

(poziționare repetabilă a pieselor)

|

Ridicată,

dar cu toleranțe ceva mai relaxate

|

|

Toleranță

la erori de poziție

|

Mică

|

Medie

(corectabilă prin adaos de strat)

|

Mai

mare (atât timp cât piesa e prindă corect)

|

|

Prioritate

funcțională

|

Precizie

+ stabilitate

|

Precizie

+ uniformitate mișcare

|

Viteză

+ capacitate de manipulare

|

|

Impact

asupra designului mesei

|

Masă

robustă, împământare bună

|

Masă

cu protecții la vopsea, acces 360°

|

Masă/logistică

adaptate dimensiunii reperelor

|

|

Profil

tipic de utilizare

|

Cicluri

de durată medie, focalizate pe calitate

|

Cicluri

medii cu cerințe de acoperire completă

|

Cicluri

scurte, mari volume de transfer

|

|

Integrare

cu RobotRail

|

Mișcări

bine definite între posturi de sudură

|

Mișcări

între posturi de pregătire și vopsire

|

Mișcări

între zone de alimentare și depozitare

|

|

|

3. Arhitectura sistemului robotrail

|

3.1 Configurația

generală și principiile de modularitate

Arhitectura sistemului RobotRail se bazează pe o șină

liniară modulară, pe care se deplasează unul sau doi coboti

colaborativi, pentru a deservi minimum 4 posturi de lucru. Șina este

alcătuită din segmente standardizate, conectate mecanic și

aliniate astfel încât să asigure continuitatea ghidajelor și a

sistemului de acționare. Această modularitate permite adaptarea

lungimii totale în funcție de numărul de posturi și de

dimensiunea fiecărui post (mese fixe, mese rotative, jiguri complexe).

La

nivel structural, arhitectura include: șina (profil portante + ghidaje),

căruciorul/cărcioarele care poartă cobotul (unul sau

două, în funcție de configurație), sistemul de acționare

liniară (cremalieră și pinion, curea, șurub cu bile, în

funcție de cerințele de viteză și precizie), precum

și elementele de prindere (pe podea, tavan, perete). Toate acestea sunt

corelate cu pozițiile definite ale posturilor de lucru, astfel încât fiecare

post să aibă o „fereastră” de acces în care cobotul să

poată opera optim, fără interferențe cu alte echipamente.

Principiul

de modularitate se reflectă și la nivel de control: fiecare post de

lucru are asociat un frame de referință, iar pozițiile

predefinite ale căruciorului pe șină sunt mapate în

coordonatele cobotului. Extinderile ulterioare (adăugarea de posturi noi

sau prelungirea șinei) se fac prin adăugarea de module atât

mecanice, cât și software (noi frame-uri, noi poziții predefinite),

fără rescriere fundamentală a arhitecturii.

3.2 Configurații de

lungime a șinei și scenarii de extindere

În funcție de spațiul disponibil și de numărul de posturi

de lucru, sistemul RobotRail poate fi configurat cu diverse lungimi de

șină. În varianta minimă, șina deservește 4 posturi

compacte, dispuse la distanțe fixe, optimizate pentru trasee scurte

între posturi. În variantele extinse, șina poate fi prelungită

pentru a deservi mai multe posturi (6, 8 sau mai multe), pentru a integra

zone tampon (de încărcare/descărcare) sau pentru a acoperi o zonă

mai mare în hală.

Din

punct de vedere arhitectural, alegerea lungimii șinei impactează:

timpul de deplasare între posturi, rigiditatea generală, numărul

și poziția punctelor de prindere pe structură, precum și

complexitatea cablării (cablu-chain, sisteme de management al

cablurilor). Este de asemenea importantă raportarea la aplicație:

pentru linii cu cicluri foarte scurte, se preferă configurații mai

compacte (deplasări scurte, rapide), în timp ce pentru linii cu multe

posturi și flux complex se justifică șine mai lungi.

Tabel

7 – Comparație între configurații de lungime a șinei RobotRail

|

Configurație de șină

|

Număr tipic de posturi

|

Avantaje principale

|

Limitări / riscuri

|

|

Șină

scurtă (4 posturi compacte)

|

4

posturi

|

Deplasări

rapide între posturi, rigiditate crescută

|

Flexibilitate

redusă la extindere

|

|

Șină

medie (4–6 posturi)

|

4–6

posturi

|

Compromis

bun între debit și extindere

|

Necesită

prinderi suplimentare pentru rigiditate

|

|

Șină

lungă (6–8 posturi)

|

6–8

posturi

|

Integrarea

mai multor procese pe aceeași linie

|

Timp

de deplasare mai mare între posturi îndepărtate

|

|

Șină

foarte lungă (>8 posturi)

|

>8

posturi

|

Posibilitatea

de a conecta mai multe zone tehnologice

|

Complexitate

ridicată la control și mentenanță

|

|

Configurație

extensibilă modular

|

4

posturi inițiale, extensibile

|

Investiție

etapizată, scalare progresivă

|

Necesită

standardizare strictă a modulelor de extindere

|

În

proiectarea inițială a sistemului, se poate porni de la o

configurație „șină medie” pentru 4 posturi, cu posibilitate de

extindere la 6 posturi prin adăugarea a încă unui modul de

șină, a prinderilor aferente și a unui nou post de lucru.

Această abordare permite dovedirea conceptului în fazele inițiale,

urmată de scalare în funcție de cerințele de producție.

3.3 Scenarii de aranjare a

posturilor de lucru

Aranjarea posturilor de lucru de-a lungul șinei influențează

direct ergonomia, fluxul de materiale și siguranța operatorilor.

Din perspectiva arhitecturii RobotRail, pot fi identificate câteva scenarii

tipice de aranjare:

–

Aranjare liniară aliniată: toate posturile sunt dispuse de-a lungul

unei singure linii, pe aceeași parte a șinei sau pe ambele

părți, dar într-o geometrie clară, „în șir”. Aceasta este

cea mai simplă și mai ușor de planificat.

–

Aranjare tip „insulă”: șina traversează o zonă în care

posturile sunt dispuse în jur, formând o insulă de lucru. Cobotul poate

lucra alternativ pe stânga/dreapta, în față/spate, ceea ce permite

utilizarea mai eficientă a spațiului.

–

Aranjare mixtă: combinații între segmente lineare și zone

expandate (ex. 2 posturi compacte la începutul șinei, 2 posturi într-o

zonă „insulă” la capăt). Acest scenariu permite adaptarea la

geometria halei și la fluxuri tehnologice mai complexe, care includ zone

de pregătire, procesare și control.

Tabel

8 – Comparație între scenarii de aranjare a posturilor de lucru

|

Scenariu de aranjare

|

Descriere

|

Avantaje principale

|

Limitări / puncte de atenție

|

|

Liniar

aliniat (o singură linie)

|

Posturi

dispuse în linie, de-a lungul șinei

|

Proiectare

simplă, trasee ușor de programat

|

Poate

ocupa mult spațiu în lungime

|

|

Liniar

bilateral

|

Posturi

pe ambele părți ale șinei

|

Utilizare

mai bună a spațiului lateral

|

Necesită

analiză atentă de siguranță și acces

|

|

Tip

„insulă”

|

Posturi

dispuse în jurul șinei într-o zonă compactă

|

Densitate

mare de posturi, ergonomie bună

|

Planificare

mai complexă a traseelor cobotului

|

|

Mixt

(liniar + insulă)

|

Combinație

zone liniare și zone insulă

|

Foarte

flexibil, adaptabil la geometria halei

|

Integrare

mai complexă, necesită layout detaliat

|

|

Segmentat

pe zone tehnologice

|

Grupuri

de posturi pe funcțiuni (sudură/vopsire/etc)

|

Flux

logic clar, ușor de controlat

|

Poate

implica deplasări mai lungi între „zone”

|

Alegerea

scenariului depinde de tipul de producție (serie mică, serie mare,

mix de produse), de modul de manipulare a materialelor (manual, cu

cărucioare, cu AGV/AMR), precum și de cerințele de

siguranță (zone închise pentru sudură și vopsire, zone

deschise pentru manipulare).

3.4 Arhitectura mecanică

și de control pentru configurațiile cu 1 și 2 coboti

Arhitectura mecanică a RobotRail trebuie să acomodeze atât

scenariul cu un singur cobot, cât și scenariul cu doi coboti care

lucrează în paralel. Mecanica de bază (șina, ghidajele,

prinderile) este comună, dar numărul de cărucioare port-cobot,

amplasarea senzorilor de limitare, zonele de siguranță și

logica de control diferă.

În

configurația cu 1 cobot, există un singur cărucior activ pe

șină, cu senzori de capăt de cursă și, eventual,

senzori intermediari pentru detectarea posturilor. Logica de control

coordonează mișcarea liniară cu programul cobotului, într-o

arhitectură relativ simplă: comenzi de poziționare la post,

confirmare, apoi execuția programului local.

În

configurația cu 2 coboti, arhitectura se extinde pentru a include:

– două cărucioare independente, fiecare cu propriul set de senzori

și unitate de acționare;

– zone de excludere și de suprapunere controlată, definite pe

șină, astfel încât cei doi coboti să nu ajungă în

aceeași zonă critică simultan;

– interblocări logice (software și, după caz, hardware) pentru

evitarea coliziunilor între cărucioare și între brațele cobot;

– canale suplimentare de comunicare între controlerul șinei și

controlerele celor doi coboti, precum și eventual cu PLC-ul de linie.

Chiar

dacă nu introducem aici un nou tabel (comparația 1 cobot vs 2

coboti este deja acoperită în subcapitolul 1.6), arhitectura din

capitolul 3 reflectă aceste diferențe prin: dimensionarea mecanică

(șină comună, două cărucioare), configurarea zonelor

de lucru (posturi alocate unui singur cobot sau partajate secvențial)

și definirea clară a regulilor de trafic pe șină

(priorități de mișcare, interdicții temporare de acces

într-o anumită zonă).

|

|

4. Componenta mecanică

|

4.1 Structura șinei de

culisare și tipuri de profile

Structura mecanică principală a sistemului RobotRail este șina

de culisare, concepută ca un ansamblu portante + ghidaje liniare,

dimensionat pentru a prelua sarcina unui cobot de până la 10 kg (plus

cap de lucru) și eforturile dinamice asociate mișcării pe

șină. Șina trebuie să asigure rigiditate suficientă

pentru a nu compromite fidelitatea de mișcare a cobotului (+/-0,02 mm),

atât în poziții centrale, cât și în poziții extreme sau la accelerații/decelerații

ridicate.

Din

punct de vedere constructiv, se pot utiliza diferite tipuri de profile:

profile laminat din oțel (I, H, U), profile sudate personalizate (de

exemplu, cutii sudate din tablă groasă) sau profile de aluminiu

industrial (tip profilere modulare). Alegerea profilului depinde de: lungimea

totală a șinei, modul de prindere (pe podea, pe tavan, pe perete),

mediul de lucru (sudură, vopsire, manipulare) și cerințele de

greutate/relocare.

În

aplicații de sudură și manipulare grea, profilele din

oțel oferă rigiditate și durabilitate superioare, în timp ce

profilele de aluminiu pot fi avantajoase pentru configurații mai

ușoare, cu lungimi moderate și cerințe de relocare

frecventă. Profilele sudate personalizate permit integrarea facilă

a zonelor de prindere, a ghidajelor și a elementelor de protecție

direct în geometria șinei.

Tabel

9 – Comparație între tipuri de profile pentru șina RobotRail

|

Criteriu

|

Profil laminat din oțel (I/H/U)

|

Profil sudat personalizat (cutie oțel)

|

Profil aluminiu industrial (profil modular)

|

|

Rigiditate

|

Ridicată

|

Foarte ridicată (geometrie optimizată)

|

Medie–ridicată (funcție de secțiune)

|

|

Greutate specifică

|

Mare

|

Mare

|

Redusă

|

|

Adaptabilitate la prinderi

|

Medie (se adaugă plăci, console)

|

Foarte bună (plăci și nervuri integrate)

|

Bună (canale T, elemente modulare)

|

|

Complexitate de fabricație

|

Redusă (profil standard)

|

Ridicată (proiectare și sudare)

|

Redusă–medie (profil standard)

|

|

Cost material

|

Mediu

|

Mai ridicat (material + manoperă sudare)

|

Mediu–ridicat

|

|

Precizie de aliniere

|

Necesită prelucrări/placări de

referință

|

Poate integra suprafețe prelucrate

|

Necesită plăci sau ghidaje suplimentare

|

|

Rezistență la mediu dur

|

Foarte bună (dacă este protejat anticoroziv)

|

Foarte bună

|

Mai sensibil la impact și zgârieturi

|

|

Posibilitate relocare

|

Mai dificilă (greutate mare)

|

Dificilă (greutate + ansamblu complex)

|

Mai ușoară (greutate mai mică, modulare)

|

|

Lungimi tipice recomandate

|

Medii–lungi (4–10+ m)

|

Lungimi mari sau special adaptate

|

Scurte–medii (până la ~6 m per modul)

|

|

Aplicații recomandate

|

Sudură, manipulare, sarcini grele

|

Sudură complexă, linii lungi, instalații fixe

|

Manipulare, linii flexibile, scenarii relocabile

|

4.2 Soluții de

acționare liniară pentru RobotRail

Mișcarea căruciorului de-a lungul șinei poate fi

realizată prin mai multe soluții de acționare liniară,

fiecare cu avantaje și limitări în funcție de aplicație:

cremalieră și pinion, curea dințată sau șurub cu

bile. Pentru RobotRail, trebuie luate în calcul: lungimea totală, viteza

dorită de deplasare între posturi, precizia de poziționare, mediul

de lucru (praf, stropi, vopsea) și ușurința la

mentenanță.

Sistemele

cu cremalieră și pinion sunt potrivite pentru lungimi mari și

sarcini ridicate, asigurând o bună combinație între rigiditate

și viteză. Soluțiile cu curea dințată sunt mai

silențioase, pot atinge viteze mari și sunt mai simple constructiv,

dar au limitări de precizie și de rigiditate pentru aplicații

foarte grele. Sistemele cu șurub cu bile oferă o precizie și o

repetabilitate foarte bune, însă sunt mai greu de implementat pe lungimi

mari, costisitoare și sensibile la murdărie.

Tabel

10 – Comparație între soluții de acționare liniară pentru

RobotRail

|

Criteriu

|

Cremalieră + pinion

|

Curea dințată

|

Șurub cu bile

|

|

Lungime totală recomandată

|

Medie–mare (până la >10 m, cu secționare

adecvată)

|

Medie–mare (funcție de tensiunea admisă)

|

Scurtă–medie (lungimi mari devin problematice)

|

|

Precizie de poziționare

|

Bună–foarte bună (cu encodere și

preîntindere)

|

Medie–bună (compromis precizie/viteză)

|

Foarte bună (ideal pentru aplicații de precizie)

|

|

Viteză maximă de deplasare

|

Ridicată

|

Foarte ridicată

|

Medie

|

|

Rigiditate în transmiterea efortului

|

Ridicată

|

Medie

|

Foarte ridicată

|

|

Sensibilitate la murdărie

|

Medie (necesită protecții și ungere)

|

Mai redusă (curea „tolerează” impurități

moderate)

|

Ridicată (șurubul este sensibil la particule)

|

|

Complexitate de montaj

|

Medie (aliniere cremalieră + pinion)

|

Redusă–medie

|

Medie–ridicată (aliniere precisă, suporturi)

|

|

Cost sistem

|

Mediu–ridicat

|

Mediu

|

Ridicat

|

|

Mentenanță

|

Necesită ungere regulată, verificare jocuri

|

Înlocuire periodică a curelei, reglaje simple

|

Mentenanță atentă, ungere, protecție

sporită

|

|

Potrivire cu aplicații RobotRail

|

Sudură, manipulare, vopsire, lungimi mari

|

Manipulare rapidă, linii flexibile, zgomot redus

|

Posturi de foarte mare precizie, lungimi moderate

|

Pentru

RobotRail, o variantă uzuală este cremalieră + pinion, în

special în configurațiile cu sarcini dinamice mai mari și lungimi

de șină semnificative. Curelele dințate pot fi o opțiune

atractivă pentru variante „light” ale sistemului, în mediile mai

puțin agresive (manipulare, unele aplicații de vopsire), în timp ce

șuruburile cu bile se pretează mai degrabă unor module

speciale, de lungime redusă, unde este necesară o precizie foarte

ridicată pe cursa liniară.

4.3 Căruciorul mobil

și sistemul de ghidare

Căruciorul mobil reprezintă platforma pe care este montat cobotul

(sau cei doi coboti, în configurațiile duale). El trebuie să

asigure: o legătură rigidă cu cobotul, o distribuție

corectă a maselor, o integrare coerentă a punctelor de prindere pe

șină și o interfață mecanică pentru cabluri,

furtunuri și lanțuri port-cablu.

Sistemul

de ghidare poate fi realizat cu:

– ghidaje liniare cu patine recirculante, montate pe profilul principal al

șinei;

– roți cu profil special care rulează pe șine profilate (tip macara

ușoară);

– combinații între ghidaje liniare și role de stabilizare.

Alegerea

soluției depinde de: sarcina totală (cobot + cap de lucru +

cabluri), viteza de deplasare pe șină, mediul de lucru și

cerințele de mentenanță. Ghidajele cu patine recirculante

oferă precizie și rigiditate ridicate, dar pot fi sensibile la

contaminare; rolele pe șine profilate sunt robuste și mai

„iertătoare” la murdărie, dar pot avea jocuri mai mari, necesitând

un reglaj atent.

Căruciorul

va include de regulă:

– o placă superioară standardizată pentru prinderea bazei

cobotului;

– nervuri și rigidizări pentru a reduce deformările;

– puncte de fixare pentru lanțul port-cablu și pentru eventuale

ecrane de protecție;

– opritoare mecanice și zone de contact cu amortizoare în capetele de

cursă.

4.4 Elemente de amortizare,

protecție și întreținere mecanică

Pentru a asigura o funcționare sigură și durabilă,

RobotRail trebuie să includă o serie de elemente auxiliare

mecanice: amortizoare, opritoare, protecții împotriva murdăriei

și soluții de ungere/întreținere.

La

capetele șinei se prevăd opritoare mecanice robuste, dotate cu

amortizoare (elastomeri, amortizoare hidraulice) care preiau energia în caz

de depășire accidentală a pozițiilor de lucru. În zonele

expuse la stropi de sudură sau la particule de vopsea se pot utiliza

burdufuri, capote sau șorțuri de protecție, montate astfel

încât să nu interfereze cu deplasarea căruciorului, dar să

protejeze ghidajele și acționările.

Strategia

de întreținere include:

– planuri de ungere periodică a ghidajelor, cremalierei sau

șuruburilor;

– verificarea jocurilor mecanice și reglarea lor, pentru a menține

precizia și repetabilitatea;

– inspecții vizuale regulate pentru detecția deformărilor,

uzurii sau a eventualelor fisuri în structura șinei și a căruciorului;

– proceduri clare de curățare, adaptate mediului de lucru (ex.

îndepărtarea stropilor de sudură solidificați,

curățarea depunerilor de vopsea).

Printr-o

proiectare mecanică atentă și prin integrarea acestor elemente

de protecție și amortizare, RobotRail își poate menține

performanțele mecanice pe termen lung, lucru esențial pentru a

exploata la maximum precizia cobotului și pentru a garanta

siguranța operatorilor și a echipamentelor.

|

|

5. Componenta

electrică și electronică

|

5.1 Motoare, servomotoare

și actuatori liniari

Componenta electrică a sistemului RobotRail are rolul de a asigura

mișcarea controlată a căruciorului pe șină și

alimentarea tuturor echipamentelor asociate (cobot, actuatori, senzori,

periferice). Pentru mișcarea liniară se utilizează în mod

uzual motoare electrice cuplabile la sistemul de acționare

(cremalieră + pinion, curea dințată, șurub cu bile), de

preferat motoare servo cu feedback de poziție (encodere) pentru a

asigura precizie și repetabilitate.

Alegerea

dintre servomotoare și alte soluții (de exemplu motoare pas cu pas)

trebuie făcută ținând cont de lungimea șinei, viteza

necesară de deplasare, sarcina totală și cerințele de

precizie. Pentru RobotRail, unde se urmărește acționarea unor

coboti de până la 10 kg plus capete de lucru și cabluri,

servomotoarele cu encodere absolute sau incrementale sunt opțiunea

recomandată, datorită controlului bun al cuplului, a reacției

rapide și a posibilității de integrare cu sisteme moderne de

control în rețea (EtherCAT, Profinet, etc.).

În

configurările cu 2 coboti, se pot utiliza fie două axe liniare cu

acționări independente (câte un servomotor pentru fiecare

cărucior), fie o arhitectură în care un motor principal

acționează un segment comun iar al doilea motor gestionează un

segment separat. În toate cazurile, este esențială coordonarea

logico-funcțională, astfel încât mișcările celor

două cărucioare să nu intre în conflict.

5.2 Senzori de poziție,

limitatori și elemente de siguranță

Pentru a asigura o funcționare sigură și repetabilă, RobotRail

necesită un set complet de senzori de poziție și limitatori de

cursă, corelați atât cu controlul mișcării liniare, cât

și cu logica de siguranță.

Se

utilizează în mod tipic:

– encodere liniare sau montate pe motor (incrementale sau absolute), pentru

măsurarea precisă a poziției căruciorului;

– senzori de proximitate sau switch-uri de capăt de cursă, pentru

definirea limitelor mecanice și a pozițiilor de referință

(home);

– senzori de prezență în zone critice (de exemplu, detectarea

poziției căruciorului în zona unui post de lucru sau într-o

zonă de excludere între doi coboti);

– butoane de oprire de urgență legate în circuit de

siguranță, integrabile în logica funcțională (SIL/PL

adecvat aplicației).

Tabel

11 – Comparație între diferite tipuri de senzori de poziție și

limitatori pentru RobotRail

|

Tip senzor / element

|

Rol principal

|

Avantaje

|

Limitări / Observații

|

|

Encoder

incremental pe motor

|

Măsurare

viteză/poziție ax liniare

|

Cost

moderat, integrare ușoară cu servo drive

|

Necesită

procedură de homing la pornire

|

|

Encoder

absolut (motor sau linie)

|

Poziție

absolută a căruciorului

|

Nu

necesită homing, sigur la reporniri

|

Cost

mai ridicat, integrare mai complexă

|

|

Encoder

liniar (bandă/riglă)

|

Măsurare

directă a poziției pe șină

|

Precizie

ridicată, compensă jocurile mecanice

|

Sensibil

la montaj și la condițiile de mediu

|

|

Senzor

de proximitate (inductiv/capacitiv)

|

Detecție

prezență/limită zonă

|

Robuști,

simpli, cost redus

|

Nu

oferă informație continuă de poziție

|

|

Limitator

mecanic (switch)

|

Capăt

de cursă, oprire de siguranță

|

Funcționare

clară, feedback digital on/off

|

Necesită

protecție mecanică împotriva șocurilor

|

|

Cortină/senzor

de siguranță

|

Protecție

operator în zone de acces

|

Crește

nivelul de siguranță per ansamblu

|

Integrare

în circuit de siguranță, cost suplimentar

|

Configurarea

finală va combina cel puțin un encoder (incremental sau absolut)

pentru poziționare precisă și senzori/limitatori de capăt

de cursă pentru siguranță, la care se pot adăuga senzori

suplimentari pentru zonele cu 2 coboti sau pentru posturi critice

(sudură, vopsire).

5.3 Plăci de control,

module de alimentare și arhitectura panourilor electrice

Arhitectura electrică a RobotRail trebuie să integreze:

– un panou principal, care conține alimentarea generală,

protecțiile, contactorii principali, sursele de 24 VDC, eventual PLC-ul

de linie și interfața cu rețeaua de comunicație

industrială;

– panouri sau cutii locale (distribuite de-a lungul șinei), în care se

află drive-urile servomotoarelor, terminale pentru senzori și

actuatori, precum și module de siguranță locale, acolo unde

este cazul;

– unitățile de control ale cobotului/coboților, care pot fi

amplasate fie în panoul principal, fie în proximitatea șinei, în

funcție de cerințele de cablare și de producătorul

cobotului.

Se

pot lua în considerare două arhitecturi principale:

– arhitectură centralizată, în care majoritatea echipamentelor de

control și de putere sunt grupate într-un singur panou;

– arhitectură distribuită, în care există un panou principal

și mai multe sub-panouri locale, conectate prin magistrale de

comunicație și linii de alimentare.

Tabel

12 – Comparație între arhitectura de panou centralizat și

arhitectura distribuită pentru RobotRail

|

Criteriu

|

Panou centralizat

|

Arhitectură distribuită (panou + sub-panouri)

|

|

Poziționare

echipamente

|

Toate

echipamentele principale într-un singur loc

|

Echipamente

împărțite în panou central și locale

|

|

Complexitate

cablare putere

|

Cabluri

lungi către motoare și senzori îndepărtați

|

Cabluri

de putere mai scurte pe segmente

|

|

Complexitate

cablare semnal

|

Trasee

lungi pentru semnale

|

Rețea

de comunicație (fieldbus) între module

|

|

Ușurință

în diagnosticare

|

Acces

centralizat la toate echipamentele

|

Diagnostic

local + central, necesită plan clar

|

|

Flexibilitate

la extindere

|

Extindere

mai dificilă (spațiu panou, cablare)

|

Extindere

mai simplă prin adăugare de sub-panouri

|

|

Cost

inițial

|

Mai

redus la proiectele mici

|

Poate

fi mai mare inițial, dar scalabil

|

|

Mentenanță

|

Un

singur punct principal de intervenție

|

Intervenție

locală posibilă, dar mai multe locații

|

|

Reziliență

/ modularitate

|

Dependență

puternică de panoul central

|

Posibilitate

de segmentare pe zone

|

|

Potrivire

cu șine lungi

|

Mai

puțin optim, din cauza cablurilor lungi

|

Potrivită

pentru șine medii–lungi

|

|

Aplicații

tipice

|

Linii

compacte, prototipuri

|

Linii

extinse, proiecte scalabile, 1–2 coboti

|

Pentru

RobotRail, în special în scenariile cu șine medii–lungi și cu 2

coboti, arhitectura distribuită este de obicei mai potrivită,

permițând scurtarea traseelor de cablu și facilitând extinderea

ulterioară. Panoul central rămâne responsabil de protecțiile

generale, alimentare și supraveghere, în timp ce sub-panourile locale

deservesc grupuri de posturi sau segmente de șină.

5.4 Integrarea cablurilor

și managementul conexiunilor

Integrarea cablurilor este critică pentru fiabilitatea și ergonomia

sistemului RobotRail. Mișcarea căruciorului, combinată cu

procese precum sudura și vopsirea, impune o atenție deosebită

asupra:

– traseelor de cablu pentru alimentarea cobotului și a capetelor de

lucru (pistolet de sudură, pistol de vopsire, grippere);

– separării cablurilor de putere de cablurile de semnal, pentru a reduce

interferențele electromagnetice;

– utilizării lanțurilor port-cablu (cable chains) dimensionate

corect, care să permită cursele complete ale căruciorului

fără tensionări excesive;

– alegerii conectorilor industriali (IP corespunzător mediului,

rezistent la stropi de sudură, vopsea, praf) și a cablurilor cu

mantale adaptate la solicitările mecanice și chimice.

Cablurile

de sudură și de vopsire (furtunurile de alimentare cu gaz,

sârmă sau vopsea) trebuie rutate astfel încât să nu interfereze cu

mișcarea cobotului și să nu fie expuse direct la zone cu risc

ridicat de deteriorare. În mod tipic, se adoptă un traseu „din spate

și de sus” al lanțului port-cablu, astfel încât cobotul să

aibă libertate maximă de mișcare.

Managementul

conexiunilor include:

– utilizarea cutiilor de joncțiune în apropierea posturilor de lucru,

pentru conectarea locală a senzorilor și actuatorilor;

– etichetarea clară a tuturor cablurilor și conectorilor, pentru a

simplifica intervențiile de mentenanță;

– gruparea cablurilor în funcție de funcție (putere, semnal,

siguranță) și eventual utilizarea de trasee separate pentru

circuitele de siguranță.

Prin

proiectarea atentă a componentelor electrice și electronice,

RobotRail poate asigura o funcționare sigură, stabilă și

ușor de întreținut, pregătită pentru extindere și

adaptare la scenariile cu 1 sau 2 coboti și cu mai multe posturi de

sudură, vopsire și manipulare.

|

|

6. Sistemul de control

și software

|

6.1 Algoritmii de

poziționare pe axa liniară

Sistemul de control al RobotRail trebuie să asigure o poziționare

precisă, sigură și repetabilă a căruciorului (sau a

celor două cărucioare, în configurația cu 2 coboti) de-a

lungul șinei liniare. Algoritmii de poziționare au rolul de a

traduce comenzile de mișcare (poziții țintă, viteze,

profiluri de accelerație) în traiectorii efective, respectând

limitările mecanice și cerințele de proces (sudură,

vopsire, manipulare).

Funcțional,

se disting următoarele componente principale:

– generarea profilului de mișcare: determinarea traiectoriei

(trapezoidală, S-curve), a accelerațiilor și

decelerațiilor admise, în funcție de sarcină și de

aplicație;

– bucla de control poziție/viteză: implementată la nivelul

servo-drive-ului sau al controlerului de axă, utilizând feedback de la

encodere;

– gestionarea pozițiilor predefinite: memorizarea și utilizarea

unor poziții de referință corespunzătoare fiecărui

post de lucru, pentru acces rapid și repetabil;

– mecanisme de frânare de urgență și oprire controlată:

care intervin în cazul unor comenzi de oprire de urgență sau al

detectării unor condiții de fault.

În

cazul RobotRail, algoritmii trebuie să ofere atât mișcări

rapide între posturi (pentru reducerea timpilor morți), cât și

mișcări lente și precise în apropierea zonelor de lucru. De

exemplu, se poate folosi o viteză de deplasare mare între posturi

și o viteză redusă în „fereastra” de apropiere de post, pentru

a asigura o oprire precisă și a limita vibrațiile.

6.2 Protocoale de

comunicație între cobot, RobotRail și restul instalației

Comunicarea între cobot, sistemul de acționare a șinei RobotRail

și restul instalației (PLC de linie, HMI, sisteme superioare) este

esențială pentru coordonarea mișcărilor și a

proceselor. În mod tipic, se folosesc protocoale de comunicație

industrială bazate pe Ethernet (de exemplu Profinet, EtherCAT,

Ethernet/IP), care asigură un schimb rapid și determinist de date

între controlerul cobotului, servo-drive-ul axei liniare și PLC.

Componentele

de comunicare includ:

– magistrale în timp real între controlerul de mișcare și

servo-drive-uri (pentru axa liniei RobotRail);

– schimb de semnale digitale/logice (permis de mișcare, poziție

atinsă, fault, stări de siguranță);

– schimb de parametri de proces (tip operație, post țintă,

confirmări de finalizare);

– integrarea semnalelor de siguranță într-un circuit de

siguranță dedicat (safety PLC, module de siguranță).

Tabel

13 – Comparație între protocoale de comunicație industrială

uzuale pentru RobotRail

|

Criteriu

|

Profinet

|

EtherCAT

|

Ethernet/IP

|

|

Tip

protocol

|

Ethernet

industrial, orientat PLC

|

Ethernet

în timp real pentru mișcare

|

Ethernet

industrial general

|

|

Determinism

timp real

|

Bun–foarte

bun

|

Foarte

bun (extrem de potrivit pentru servo)

|

Bun,

depinde de configurație

|

|

Utilizare

pentru servoaxe

|

Frecvent,

mai ales cu PLC-uri Siemens

|

Foarte

frecvent, specializat

|

Frecvent,

mai ales cu PLC-uri Allen-Bradley

|

|

Integrare

cu coboti

|

Bună,

dacă producătorul suportă

|

Bună,

mai ales la coboti orientați motion

|

Bună,

depinde de producător

|

|

Complexitate

configurare

|

Medie

|

Medie–ridicată

(configurare detaliată)

|

Medie

|

|

Viteză

de transfer

|

Ridicată

|

Foarte

ridicată

|

Ridicată

|

|

Scalare

și extindere

|

Bună

|

Foarte

bună

|

Bună

|

|

Potrivire

pentru RobotRail

|

Bună,

în special în arhitecturi PLC clasice

|

Excelentă

pentru control precis axă + cobot

|

Bună,

în special în medii Rockwell

|

Alegerea

protocolului depinde de ecosistemul existent al utilizatorului (tipul de PLC,

tipul de cobot, standardele interne). Din perspectiva RobotRail, EtherCAT sau

alte protocoale cu performanțe ridicate în motion control sunt deosebit

de potrivite pentru controlul precis al axei liniare, dar Profinet sau

Ethernet/IP pot oferi o integrare mai bună cu infrastructura deja

existentă în fabrică.

6.3 Software de configurare,

programare și monitorizare în timp real

Sistemul de control și software al RobotRail trebuie să ofere un

mediu coerent de configurare, programare și monitorizare. Din punct de

vedere al utilizatorului, se disting trei niveluri:

–

nivelul de configurare: definirea parametrilor axei liniare (limite, viteze,

accelerații), configurarea senzorilor, maparea

intrărilor/ieșirilor, definirea posturilor de lucru și a

frame-urilor de referință;

– nivelul de programare: dezvoltarea programelor de lucru ale cobotului, în

care sunt integrate mișcările pe șină (poziționare

la post 1, execuție secvență sudură, deplasare la post 2

etc.);

– nivelul de monitorizare și vizualizare HMI: afișarea în timp real

a stărilor (poziție curentă, post activ, stări de fault,

timpi de ciclu), precum și posibilitatea de comenzi manuale (jog pe

șină, selectare post, schimbare rețetă).

Ideal,

software-ul RobotRail va oferi:

– o interfață grafică prietenoasă pentru configurare

și diagnoză;

– posibilitatea de salvare/încărcare a rețetelor de posturi și

de aplicații (sudură, vopsire, manipulare);

– loguri de evenimente și trenduri pentru analiza performanțelor;

– integrare cu platforma de programare a cobotului (de exemplu, blocuri

funcționale sau API-uri dedicate).

6.4 Strategii de control

și coordonare pentru 1 și 2 coboti

Strategia de control diferă semnificativ între configurația cu 1

cobot și cea cu 2 coboti pe RobotRail, chiar dacă arhitectura

mecanică este similară.

În

configurația cu 1 cobot, logica de control este relativ simplă:

– cobotul solicită o mișcare a căruciorului către un

anumit post (prin semnale sau printr-un protocol de comunicație);

– controlerul axei liniare execută mișcarea, confirmă

poziția atinsă;

– cobotul execută programul local;

– la final, cobotul revine la o poziție sigură, iar axa poate fi

comandată către următorul post.

În

configurația cu 2 coboti, strategia de control trebuie să

includă:

– definirea zonelor alocate fiecărui cobot, cu eventuale zone de

suprapunere gestionate strict;

– mecanisme de arbitraj (cine are prioritate pe un anumit segment de

șină);

– interblocări logice pentru a împiedica accesul simultan al celor doi

coboti în aceeași zonă critică;

– sincronizări la nivel de ciclu de producție, astfel încât timpii

de așteptare și riscul de blocaj să fie minimizate.

Tabel

14 – Comparație între strategii de control pentru 1 cobot și 2

coboti pe RobotRail

|

Criteriu

|

Strategia de control cu 1 cobot

|

Strategia de control cu 2 coboti

|

|

Complexitate

logică

|

Redusă

|

Ridicată

(coordonare, arbitraj, interblocări)

|

|

Necesitate

zone de excludere

|

Minimă

(limite la capete și la posturi)

|

Critică

(zone dedicate fiecărui cobot, interdicții)

|

|

Model

de comandă axă liniară

|

Cobot

→ axă: comenzi succesive post cu post

|

Cobot

A/B → axă: comenzi concurente, cu priorități

|

|

Gestionare

conflicte de mișcare

|

Simplă,

aproape inexistentă

|

Necesită

algoritmi de rezolvare a conflictelor

|

|

Integrare

în PLC de linie

|

PLC

poate supraveghea ușor secvența

|

PLC

trebuie să coordoneze două fluxuri de producție

|

|

Nivel

de siguranță necesar

|

Standard

pentru robot colaborativ + axă

|

Nivel

mai ridicat, cu logică de siguranță extinsă

|

|

Scenarii

de avarie

|

Oprirea

cobotului oprește întreg sistemul

|

Un

cobot poate fi oprit, celălalt poate continua în zona lui

|

|

Optimizare

timpi de ciclu

|

Limitată

de un singur flux

|

Mare,

prin paralelizarea operațiilor

|

|

Interfață

HMI

|

Simplificată,

un singur set de comenzi

|

HMI

trebuie să distingă clar cobot A și cobot B

|

|

Cerințe

de testare și validare

|

Teste

funcționale de bază

|

Teste

extinse de scenarii concurente și de siguranță

|

În

practică, implementarea strategiei pentru 2 coboti implică fie

utilizarea unui PLC de linie cu rol central de orchestrare (centralizat), fie

o arhitectură distribuită în care controlerele celor doi coboti

și controlerul axei liniare comunică între ele printr-un protocol

în timp real și implementează împreună regulile de prioritate

și siguranță.

Prin

proiectarea și implementarea atentă a sistemului de control și

software, RobotRail devine o platformă robustă, capabilă

să coordoneze mișcarea pe șină cu procesele de

sudură, vopsire și manipulare, atât în scenariile cu 1 cobot, cât

și în cele cu 2 coboti ce lucrează în paralel.

SmartBox-ul de control

cobot

|

|

7. Siguranță

și conformitate

|

7.1 Standardele și

cerințele aplicabile pentru RobotRail

Sistemul RobotRail, în combinație cu unul sau doi coboti colaborativi,

se încadrează în categoria sistemelor robotizate industriale cu axă

liniară suplimentară. Din acest motiv, proiectarea,

construcția și exploatarea trebuie să respecte standardele

relevante pentru: roboți industriali și colaborativi, sisteme de

comandă legate de siguranță, protecția mașinilor,

echipamente pentru sudură și instalații de vopsire.

În

mod tipic, se au în vedere:

– standardele pentru roboți industriali și celule robotizate (de

tip EN ISO 10218, ISO/TS pentru colaborativ);

– standardele pentru siguranța funcțională a sistemelor de

comandă (EN ISO 13849, IEC 62061 – cerințe PL/SIL pentru

funcții de siguranță precum STO, SLS, SLT, SOS);

– standardele specifice proceselor: sudură (echipamente,

împământare, protecția la arc), vopsire (ventilație,

protecție împotriva atmosferei explozive, manipulare solvenți),

manipulare (protecție la ciupire, la prindere, stabilitate la ridicare);

– cerințele generale de sănătate și securitate în

muncă (directive, legislație națională), precum și

normele interne ale beneficiarului.

Din

punctul de vedere al RobotRail, se are în vedere atingerea unui nivel de

performanță (PL) sau nivel de integritate a siguranței (SIL)

corespunzător riscurilor identificate, în special pentru funcțiile

de oprire de urgență, limitare de viteză și zonă,

precum și pentru prevenirea coliziunii între 2 coboti sau între cobot

și operator.

Tabel

15 – Niveluri de performanță/siguranță și aria

tipică de utilizare în RobotRail

|

Funcție de siguranță tipică pentru

RobotRail

|

Exemplu cerință (orientativă)

|

Nivel de siguranță țintă (PL/SIL –

orientativ)

|

Observații generale

|

|

Oprire

de urgență axă liniară

|

Oprire

rapidă și sigură a mișcării pe șină

|

PL

d / SIL 2

|

Depinde

de evaluarea de risc și de tehnologia folosită

|

|

Limitare

viteză cobot + axă (SLS)

|

Limitarea

vitezei în prezența operatorului

|

PL

d / SIL 2

|

Important

la lucrul colaborativ

|

|

Limitare

zonă de lucru (SLT/SLS + zone)

|

Restricționarea

accesului în anumite zone

|

PL

d / SIL 2–3

|

Critic

în scenariul cu 2 coboti

|

|

Monitorizare

poziție cărucior

|

Determinarea

zonelor sigure de trecere/staționare

|

PL

c–d / SIL 1–2

|

Nivel

ales în funcție de risc

|

|

Interblocări

uși panouri/zone de protecție

|

Oprire

la deschiderea unei uși de protecție

|

PL

d / SIL 2

|

Mai

ales la posturi de sudură și vopsire

|

(Nivelurile

din tabel sunt orientative ca principiu de proiectare; valorile finale se

stabilesc în urma analizei de risc detaliate și ținând cont de

standardele actualizate.)

7.2 Analiza riscurilor pentru

4+ posturi și configurații cu 1 sau 2 coboti

Analiza riscurilor pentru RobotRail trebuie să acopere întregul

lanț: axă liniară, cobot/coboți, posturi de sudură,

vopsire și manipulare, inclusiv interacțiunea cu operatorii. Se

parcurg în mod sistematic etape precum: identificarea pericolelor, estimarea

riscurilor (gravitate, frecvență, posibilitate de evitare),

evaluarea riscurilor și definirea măsurilor de reducere.

Principalele

categorii de risc sunt:

– riscuri mecanice: coliziune între cobot și operator, cobot și

dispozitive, cărucior și obstacole, prindere/ciupire între

părți mobile;

– riscuri specifice procesului de sudură: arsuri, stropi metalici,

radiația arcului, fum;

– riscuri specifice procesului de vopsire: inhalarea de vapori, risc de

incendiu/explozie, depuneri inflamabile;

– riscuri specifice manipulării: căderea pieselor, stabilitatea

încărcăturilor, efort fizic la intervenții;

– riscuri asociate cu 2 coboti: coliziune între brațe, blocaj în zone

comune, confuzii de comandă/semnal.

Tabel

16 – Scenarii de risc comparate pentru posturi și configurații

RobotRail

|

Scenariu de lucru RobotRail

|

Riscuri principale identificate

|

Măsuri de reducere tipice

|

|

1

cobot, 4 posturi, doar manipulare

|

Coliziune

cobot–operator, cădere piese

|

Limitare

viteză, zone colaborative, grippere sigure

|

|

1

cobot, 4 posturi, sudură + manipulare

|

Stropi,

arsuri, fum, coliziune în zona de sudură

|

Ecrane,

împământare corectă, ventilare, SLS

|

|

1

cobot, 4 posturi, vopsire + manipulare

|

Vapori,

ceață de vopsea, alunecare, incendiu

|

Ventilație,

ATEX (unde e cazul), curățare anti-depuneri

|

|

2

coboti, 4–6 posturi, sudură + manipulare

|

Coliziune

între coboti, conflict pe axă, stropi

|

Zone

separate, interblocări logice, monitorizare poziție

|

|

2

coboti, posturi mixte sudură–vopsire–manipulare

|

Combinarea

riscurilor de mai sus + coordonare slabă

|

Segmentare

pe zone, scenarii de siguranță testate, proceduri stricte

|

Rezultatul

analizei de risc este o listă clară de măsuri tehnice și

organizatorice: tipuri de protecții necesare, nivele PL/SIL,

cerințe de infrastructură (ventilație, împământare),

proceduri de lucru, instruire pentru operatori, frecvența

verificărilor și a mentenanței.

7.3 Elemente de

protecție, zone de siguranță și opriri de

urgență

Pe baza analizei de risc, RobotRail este echipat cu elemente de

protecție adecvate fiecărui post și fiecărei

configurații (1 sau 2 coboti). Acestea includ:

–

protecții fizice: garduri, ecrane, panouri transparente rezistente,

cortine în zona de sudură, capote sau cabina pentru vopsire;

– protecții de tip „soft”: zone virtuale limitate pentru cobot și

cărucior, viteze reduse de lucru în prezența operatorilor,

monitorizare zonală prin senzori;

– dispozitive de oprire de urgență: butoane de stop de

urgență amplasate vizibil la fiecare post, integrate într-un

circuit de siguranță cu redundanță și diagnostic,

astfel încât acționarea oricărui buton să determine un stop

sigur al axei liniare și al cobotului;

– semnalizări optice/acustice: coloane luminoase, semnale sonore la

pornirea ciclurilor sau înainte de deplasări rapide pe șină,

indicatoare de stare (operare normală, atenționare, alarmă).

Pentru

scenariul cu 2 coboti, definirea zonelor de siguranță este

critică: se stabilesc zone de lucru dedicate fiecărui cobot, zone

neutre și eventual zone partajate, pentru care sunt implementate

interblocări stricte (accesul unui cobot este permis doar când celălalt

nu se află în zonă). Zonele pot fi implementate prin monitorizare

de poziție (encoder/scaner) și logică de siguranță.

7.4 Proceduri de validare,

testare și mentenanță a funcțiilor de siguranță

După proiectare și implementare, sistemul RobotRail trebuie supus

unui proces de validare a siguranței, care include:

–

verificarea conformității cu standardele relevante

(documentație, calcule PL/SIL, diagrame de siguranță);

– testarea funcțiilor de siguranță: activarea butoanelor de

stop de urgență, simularea defectelor de senzor, testarea limitatorilor

de cursă, verificarea reacției la intrarea într-o zonă de

siguranță;

– măsurarea timpilor de oprire (axă + cobot), pentru a confirma

că distanțele de protecție sunt adecvate;

– verificarea comportamentului în scenarii de avarie: pierderea feedback-ului

de poziție, cădere de tensiune, reconectare, repornire după

fault.

Periodic,

pe toată durata de viață a sistemului, se aplică

proceduri de mentenanță și revalidare:

–

verificări periodice (lunare, trimestriale sau conform planului de

mentenanță) ale funcționării butoanelor de oprire de

urgență și ale dispozitivelor de protecție;

– recalibrarea pozițiilor de referință la nevoie, în special

după intervenții mecanice sau electrice majore;

– inspecția vizuală a gardurilor, ecranelor, senzorilor și

cablurilor de siguranță;

– actualizarea documentației (diagrame, scheme, analiză de risc)

dacă se modifică layout-ul, numărul de posturi sau modul de

utilizare (de exemplu, introducerea unui nou proces de vopsire sau a unui al

doilea cobot).

Prin

abordarea sistematică a siguranței – de la standarde și

analiză de risc, până la implementare, validare și

mentenanță – RobotRail poate fi operat în condiții controlate,

asigurând protecția operatorilor, integritatea echipamentelor și

conformitatea cu reglementările aplicabile.

|

|

8. Implementare

și integrare

|

8.1 Scenarii de implementare:

linie nouă vs retrofit într-o hală existentă

Implementarea RobotRail poate avea loc în două contexte principale:

integrarea într-o linie de producție nouă (greenfield) sau

retrofit-ul într-o hală/linie existentă (brownfield).

În

scenariul de linie nouă, layout-ul halei, traseele de materiale,

poziționarea posturilor de lucru și a utilajelor pot fi gândite de

la zero în jurul RobotRail, ceea ce permite obținerea unei soluții

optimizate, cu fluxuri logice, spații clare de siguranță

și infrastructură (electrică, pneumatică, de

ventilație) adaptată.

În

scenariul de retrofit, RobotRail trebuie integrat într-un mediu deja ocupat

de utilaje, linii, rețele de cabluri și trasee de operatori. Aici,

avantajul principal este valorificarea infrastructurii existente, dar apare o

complexitate mai mare de integrare: adaptarea la spații limitate,

evitarea blocării unor fluxuri deja stabilite, reconfigurarea

minimă a echipamentelor existente.

Tabel

17 – Comparație între implementarea RobotRail într-o linie nouă

și într-o hală existentă (retrofit)

|

Criteriu

|

Linia nouă (greenfield)

|

Retrofit în hală existentă (brownfield)